Устройство и ремонт электронного контроллера EWM1000 стиральных машин Electrolux и Zanussi часть 1

- Автор: Admin

- Published in Бытовая техника

- Hits: 7244

- Печать, E-mail

В этой статье рассматривается работа основных составных элементов контроллера EWM1000 по принципиальной, структурной и монтажной схемам. Также в этом материале приведены возможные неисправности модуля и способы их устранения В этой статье рассматривается работа основных составных элементов контроллера EWM1000 по принципиальной, структурной и монтажной схемам. Также в этом материале приведены возможные неисправности модуля и способы их устранения.

В этой статье рассматривается работа основных составных элементов контроллера EWM1000 по принципиальной, структурной и монтажной схемам. Также в этом материале приведены возможные неисправности модуля и способы их устранения В этой статье рассматривается работа основных составных элементов контроллера EWM1000 по принципиальной, структурной и монтажной схемам. Также в этом материале приведены возможные неисправности модуля и способы их устранения.Общие сведения

Электронный контроллер EWM1000 используется в устаревших моделях стиральных машин Electrolux, Zanussi без командоап-парата. Вместо последнего используется селектор-переключатель программ, совмещенный с сетевым выключателем и установленный непосредственно на плате контроллера.

По своему назначению контроллер EWM1000 ничем не отличается от подобных устройств других производителей. Но у него есть и свои особенности, на которых мы остановимся ниже.

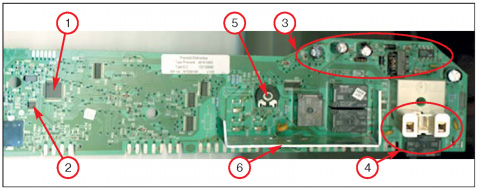

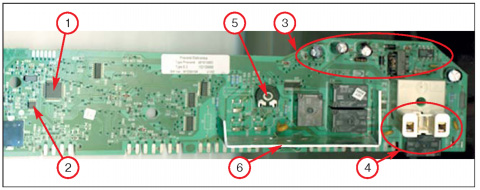

Рис. 1 Внешний вид модуля EWM1000

Внешний вид модуля EWM1000 приведен на рис. 1, его принципиальная электрическая схема на рис. 2, один из вариантов подключения к нему элементов СМ - на рис. 3, а вариант монтажной схемы стиральной машины с этим контроллером - на рис. 4.

Рисунки 2,3,4 можно скачать здесь

Основные функции контроллера EWM1000

Контроллер EWM1000 выполняет следующие функции:

- выбор программ стирки и дополнительных режимов СМ с помощью селектора программ (4 на рис. 1) и соответствующих функциональных кнопок;

- индикация режимов работы машины с помощью светодиодных индикаторов;

- управление клапанами залива воды (основной и предварительной стирки);

- управление устройством блокировки люка, включение блокировки контролируется свечением неоновой лампы на передней панели СМ;

- управление нагревом воды в баке до заданной температуры (исполнительным элементом служит ТЭН, регулирующим - потенциометр на передней панели СМ (5 на рис. 1), а функцию контроля температуры выполняет датчик NTC);

- управление сливным насосом (помпой);

- включение-выключение питания СМ с помощью выключателя, совмещенного с селектором программ;

- контроль уровня воды в баке с помощью внешних прессостатов первого и защитного уровней, а также уровня перелива;

- обмен служебной информацией (например, с ПК) по встроенному последовательному интерфейсу, в том числе и по ИК каналу;

- управление приводным мотором во всех режимах его работы (реверсивный режим - в режиме стирки, с регулировкой оборотов - в режиме отжима). Регулировка оборотов мотора производится на основе ШИМ, оконечным регулирующим элементом которого является симистор. Контроль скорости вращения мотора обеспечивается тахогенератором;

- звуковая индикация;

- контроль работоспособности силовых элементов, входящих в состав контроллера (например, симисторов, управляющих блокировкой люка, а также включением помпы и приводного мотора);

- контроль параметров сетевого питающего напряжения СМ (уровень и частота).

Кроме того, для проверки работоспособности элементов СМ контроллер обеспечивает функционирование режима тестирования, а при фиксации различных сбоев (отказов) в работе машины - индикацию кодов ошибок (см. [1]).

Плата контроллера крепится к тыльной стороне крышки панели управления. На лицевую сторону панели выведены: ручки селектора программ и регулятора температуры, функциональные кнопки, окна светодиодных индикаторов и лампа индикации блокировки люка.

Состав и основные цепи

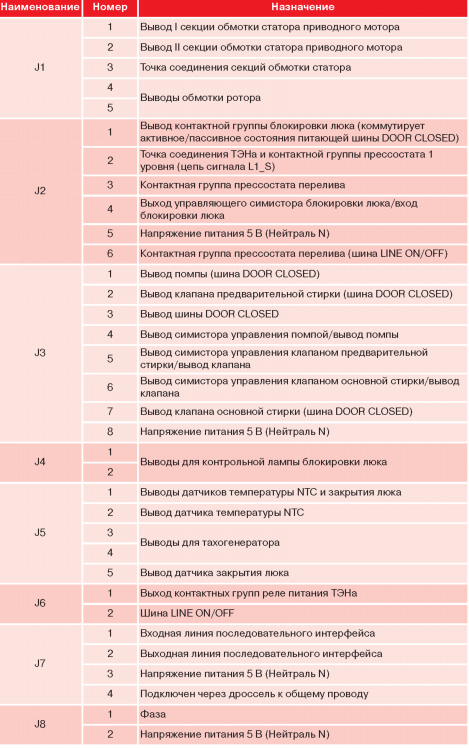

Для соединения с компонентами СМ контроллер имеет внешние соединители, назначение которых приведено в табл. 1.

Перечислим входящие в состав контроллера основные элементы и узлы (см. рис. 1 и 2), их назначение и цепи прохождения сигналов. • Микропроцессор U4 типа

MC68H^8GP16 фирмы

MOTOROLA (1 на рис. 1). Он является основным управляющим компонентом контроллера (описание микропроцессора приведено в этом же номере журнала в рубрике "Элементная база".

Таблица 1. Назначение контактов соединителей J1-J8

• Энергонезависимая память U3 типа М24С64 (2 на рис. 1). Она служит для хранения управляющей программы СМ и различных служебных данных (например, зафиксированных кодов ошибок). Микросхема связана с микроконтроллером U4 по цифровой последовательной шине I2C. • Источник питания (3 на рис. 1). Он формирует постоянные напряжения 5 В (VCC) и 12 В (VEE) для питания элементов и узлов, входящих в состав контроллера. В состав источника входят:

- сетевой выпрямитель и фильтр (VDR7, C30, D5, C31);

- ШИМ, выполненный на микросхеме U5 TNY253;

- импульсный трансформатор Т1;

- усилитель ошибки (Q7, Q8 и DZ1);

- выходные выпрямители (D6, D7, C34-C38).

• 7-канальные транзисторные ключи (U11, U12) типа ULN2004. Они используются в качестве буферных элементов в цепях управления обмоток реле и симис-торов, а также в качестве усилителя-формирователя сигнала закрытия люка.

• 8-битные универсальные регистры U8, U9 типа 74HC595 и 8-ка-нальный аналоговый мульти-плексор/демультиплексор U13 типа 74HC4051. Они управляются микроконтроллером и выполняют следующие функции:

- управление светодиодными индикаторами (DL1-DL14) на передней панели СМ;

- считывание состояния контактных групп селектора программ и функциональных кнопок (PL1-PL5) передней панели;

- управление схемой зуммера (Q21, Q22 и LS1).

• Выпрямитель-формирователь сигнала ZC для контроля частоты питающей сети (D25, Q16). Сигнал с него поступает на выв. 19 процессора U4.

• Делитель для контроля уровня напряжения питающей сети (R210, R217, D28, D29). Сигнал с него (MAIN_V) поступает на выв. 29 процессора U4.

• Элементы сигнальных цепей:

- включения блокировки люка (D32, Q23), сигнал поступает на выв. 2 U4 (DOOR_CLOSE);

- включения прессостата 1 уровня (R7-R11, C3), сигнал поступает на выв. 25 U4 (L1_S);

- включения прессостата уровня перелива (R19-R21, D33, Q24), сигнал поступает на выв. 32 U4 (HV1_S);

- включения прессостата защитного уровня/контроля включения реле ТЭНа (R209, C39, R88, R89), сигнал поступает на выв. 28 U4 (AB_S);

- контроля подачи питания на замок блокировки люка/проверки работоспособности симистора TY1 (R12-R16, C4), сигнал поступает на выв. 24 U4 (DOOR_TY_S);

- контроля подачи питания на сливной насос/проверки работоспособности симистора TY5 (R205, R33, R34, C10), сигнал поступает на выв. 23 U4 (DRAIN_TY_S);

- начального сброса процессора (R55, R56, C17), сигнал поступает на выв. 1 U4 (RESET);

- контроля подачи питания на приводной мотор/проверки работоспособности симистора TY6 (R212, R93-R94, C40), сигнал поступает на выв. 26 U4 (MOT_TY_S);

- контроля закрытия люка (U11G, C45, R142, R150) - сигнал поступает на выв. 33 U4 (LV1_SENS);

- тахогенератора (R104-R108, D14, Q9, C44, C69) - сигнал поступает на выв. 20 U4 (MOT_TCH);

- датчика температуры NTC (R100-R102, C42) - сигнал поступает на выв. 22 U4 (NTC_W);

- регулировки температуры нагрева воды (R139-R141) - сигнал поступает на выв. 27 U4 (KNOB2);

- внешнего последовательного порта (соединитель J7). Цепь приема: сигнал ASY_IN с конт. 1 соединителя через резистор R119 поступает на выв. 10 U4. В эту цепь также входят элементы ИК приемника (Q17, R166-R168, C54-C56, TS1). Цепь передачи: сигнал ASY_OUT поступает с выв. 9 U4 через резистор R121 на конт. 2 соединителя. В эту цепь также входят элементы ИК передатчика (Q18, R171-R174, C74, C57, C58, GR1). • Элементы силовых цепей:

- управление симистором TY6 (6 на рис. 1) приводного мотора (U11E, R98, R99, VDR6, C41), управляющий сигнал поступает с выв. 18 U4 (MOTOR_TY);

- управление симистором TY1 замка блокировки люка (U11A, R17, R18, VDR1, C5, VDR1), управляющий сигнал поступает с выв. 4 U4 (DOOR_TY);

- управление симистором TY3 клапана залива воды основной стирки (U11C, R26, R27, VDR3, C8), управляющий сигнал поступает с выв. 38 U4 (WELT_TY);

- управление симистором TY4 клапана залива воды предварительной стирки (U11B, R28, R29,VDR4, C9), управляющий сигнал поступает с выв. 39 U4 (PWELT_TY);

- управление симистором TY5 помпы (U11D, R35, R36, VDR5, C11), управляющий сигнал поступает с выв. 5 U4 (DRAIN_TY);

- управление реле реверса RL2 приводного мотора (U12B), управляющий сигнал поступает с выв. 34 U4 (CW_RL);

- управление реле реверса RL3 приводного мотора (U12C), управляющий сигнал поступает с выв. 35 U4 (CCW_RL);

- управление реле ТЭНа RL1 (U12A), управляющий сигнал поступает с выв. 3 U4 (WHEAT_RL);

- управление реле RL4 коммутации обмоток статора приводного мотора в режимах стирки и отжима (U12D), управляющий сигнал поступает с выв. 36 U4 (HF_RL).

Назначение выводов микропроцессора MC68HC08GP16 (применительно к контроллеру EWM1000) приведено в табл. 2.

Продолжение следует ...

Автор: Александр Ростов (г. Зеленоград)

Источник: Ремонт и сервис